Sterilizzazione di liquidi, corpi solidi, rifiuti e materiali a rischio biologico

Come autoclavare o sterilizzare correttamente?

Il processo di sterilizzazione in autoclave (sterilizzatore a vapore) può essere molto difficile. Se ad esempio si sterilizzano liquidi o corpi solidi (strumenti, vetreria, filtri, tessuti) per un uso successivo in laboratorio, il processo di sterilizzazione deve garantire un prodotto riproducibile e sempre sterile. I prodotti che vengono sterilizzati per l’uso in laboratorio non possono essere testati per verificarne la sterilità, in quanto vengono contaminati dal test e quindi non possono più essere utilizzati in laboratorio.

L’autoclave più idonea alle vostre esigenze?

La validazione dei processi di sterilizzazione a vapore è un tema sempre più importante per garantire risultati riproducibili in modo verificabile. Inoltre nella sterilizzazione a vapore devono essere osservati, sia in generale che, a maggior ragione, nella sterilizzazione dei liquidi, gli aspetti di sicurezza. Di norma la sterilizzazione si effettua a una temperatura di 121 ⁰C. Questo corrisponde a una pressione del vapore di circa 2 bar. Queste alte temperature e la pressione associata possono rappresentare un rischio considerevole per l’utente se il processo di sterilizzazione a vapore non è concepito o eseguito correttamente.

Sterilizzazione di liquidi e rifiuti liquidi in bottiglie

La sterilizzazione dei liquidi è uno dei compiti più impegnativi in laboratorio. I processi di sterilizzazione possono a volte richiedere molto tempo, le bottiglie devono essere aperte o almeno ventilate, parte del liquido bolle, i liquidi possono sovraebollire e le bottiglie possono anche scoppiare. Un’altra domanda da porsi è se anche i liquidi nelle bottiglie raggiungono la temperatura di sterilizzazione desiderata (ad esempio 121 ⁰C) e quando queste possono essere rimosse in sicurezza dall’autoclave al termine del processo di sterilizzazione.

Osservando un processo di sterilizzazione dei liquidi, si noterà che consiste di tre fasi:

- Fase di riscaldamento e tempo di equilibrio (H)

- Fase di sterilizzazione, ad esempio 121⁰C per 20 minuti (S)

- Fase di raffreddamento a una temperatura di prelievo sicura (C)

La figura 1 illustra graficamente le singole fasi.

La linea blu rappresenta la temperatura nel recipiente in pressione dell’autoclave, la linea rossa la temperatura nel liquido. Si vede chiaramente che la temperatura desiderata di 121 ⁰C viene raggiunta molto rapidamente nel recipiente in pressione dell’autoclave , mentre i liquidi nelle bottiglie impiegano molto più tempo per raggiungere la temperatura di sterilizzazione. L’energia termica del vapore viene trasferita alle bottiglie durante la fase di riscaldamento mediante condensazione del vapore. Questo processo di condensazione e il relativo trasferimento di calore richiedono un certo tempo, il che spiega la differenza di tempo tra il semplice riscaldamento del recipiente in pressione e il riscaldamento del liquido stesso. Il tempo necessario per raggiungere temperature uguali nel recipiente in pressione dell’autoclave e nei liquidi è chiamato tempo di equilibrio.

Molte autoclavi utilizzate oggi in laboratorio non sono ancora dotate di una misurazione della temperatura in un recipiente di riferimento. La temperatura esatta del liquido da sterilizzare non viene quindi registrata e non può essere utilizzata per controllare il processo di sterilizzazione. Queste autoclavi danno inizio al tempo di sterilizzazione quando la temperatura desiderata viene raggiunta nel recipiente in pressione. Il tempo di equilibrio necessario ai liquidi per raggiungere la temperatura desiderata non è preso in considerazione. I liquidi dunque non raggiungono mai la temperatura di sterilizzazione, ad esempio 121 ⁰C, e quindi l’efficacia biologica del processo di sterilizzazione non è più garantita. A seconda della resistenza dei microrganismi da inattivare, essi vengono inattivati solo parzialmente o non lo sono affatto.

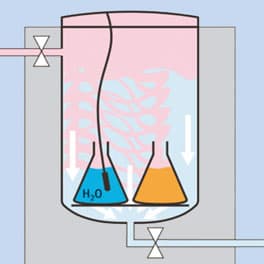

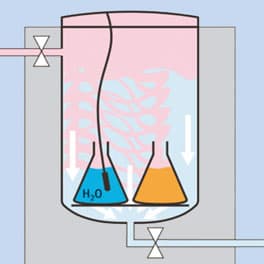

Misurazione della temperatura in un recipiente di riferimento

Misurando la temperatura in un recipiente di riferimento con un sensore di temperatura, è possibile determinare la temperatura esatta del liquido da sterilizzare e utilizzarla anche per controllare il processo di sterilizzazione. Il tempo di sterilizzazione inizia solo quando la temperatura di sterilizzazione desiderata viene raggiunta nel liquido. A questo scopo, il recipiente di riferimento è riempito con acqua. È importante che le dimensioni e il livello del recipiente di riferimento corrispondano a quelle del recipiente più grande riempito con il liquido da sterilizzare.

Temperatura di prelievo sicura

Il sensore di temperatura per la misurazione in un recipiente di riferimento è quindi necessario per garantire il raggiungimento della temperatura di sterilizzazione nel liquido. Tuttavia, è necessario anche per garantire una temperatura di prelievo sicura dopo la sterilizzazione. In un’autoclave i liquidi sono riscaldati ben al di sopra del normale punto di ebollizione (100 ⁰C). Il calore introdotto nel liquido, combinato con la sovrapressione associata, può comportare notevoli rischi per l’operatore di un’autoclave. Può verificarsi ad esempio un ritardo di ebollizione, il che significa che il liquido inizia spontaneamente a bollire quando l’autoclave viene aperta. Questa ebollizione spontanea crea un’onda di pressione di vapore e liquido caldo che viene eiettata fuori dai vasi, simile a un geyser. 1 litro di acqua produce 1000 litri di vapore!

A causa di questo notevole potenziale di pericolo, gli sterilizzatori a vapore utilizzati per la sterilizzazione dei liquidi sono soggetti a opportuni regolamenti. La norma DIN EN 61010-2-040 prevede che gli sterilizzatori a vapore per la sterilizzazione di liquidi siano dotati di dispositivi di sicurezza che impediscono l’apertura dell’autoclave fino a quando i liquidi non si siano raffreddati a una temperatura di prelievo sicura per l’utente. La norma definisce come temperatura di prelievo sicura quella di 20 K sotto il punto di ebollizione dell’acqua a pressione atmosferica. Questo corrisponde a una temperatura di prelievo sicura pari a 80 ⁰C. Le autoclavi moderne sono dotate di un blocco della porta dipendente dalla temperatura e dalla pressione. Questo impedisce l’apertura dell’autoclave finché il recipiente in pressione è sotto pressione e finché la temperatura misurata nel liquido è superiore agli 80⁰C richiesti.

Il raffreddamento dei liquidi alla temperatura di prelievo sicura può richiedere molto tempo. Una grandezza comunemente usata per le autoclavi nei laboratori è un’autoclave con una capacità del recipiente in pressione di circa 150 litri. Se un’autoclave di questo tipo è completamente carica di bottiglie contenenti il liquido da sterilizzare, un intero ciclo di sterilizzazione può richiedere fino a 10 ore. Ciò significa che in un giorno lavorativo non può essere eseguito nemmeno un processo di sterilizzazione completo. È quindi consigliabile dotare l’autoclave di un sistema di raffreddamento che riduce notevolmente il tempo totale di lotto ed elimina altri pericoli e svantaggi della sterilizzazione dei liquidi.

Raffreddamento rapido – per massimizzare la produttività e la sicurezza

Nei sistemi di raffreddamento disponibili per le autoclavi, bisogna fare una distinzione di base tra due tipi di sistemi di raffreddamento.

- Raffreddamento per evaporazione – facendo bollire il liquido in fase di raffreddamento

- Raffreddamento per irraggiamento – dissipando il calore del liquido per irraggiamento, nessuna ebollizione del liquido con questo sistema di raffreddamento

Il raffreddamento per evaporazione è probabilmente il tipo di raffreddamento più usato in un’autoclave. Alcuni esempi:

- Auto-raffreddamento mediante rilascio lento del vapore

- Raffreddamento per ventilazione – l’aria fredda dell’ambiente viene soffiata dall’esterno sul recipiente in pressione per mezzo di un ventilatore

- Raffreddamento ad acqua senza pressione di supporto

Tutti i tipi di raffreddamento di cui sopra presentano pesanti svantaggi nella sterilizzazione dei liquidi e se il processo di sterilizzazione non viene eseguito correttamente, possono rappresentare un significativo pericolo potenziale, poiché questo tipo di raffreddamento richiede l’ebollizione del liquido da raffreddare.

- Facendo bollire il liquido nella fase di raffreddamento, una parte di questo viene persa. La perdita di fluido prevista è di solito tra il 3 e il 10%, ma può essere significativamente più alta a seconda dei componenti del liquido. Soprattutto se il contenuto in proteine del liquido è alto, tende a bollire di più, il che ne aumenta la perdita.

- Dato che i liquidi devono bollire per raffreddarsi, c’è un’alta probabilità che si produca una sovraebollizione. Per questo motivo le bottiglie sono riempite solo per un terzo o metà, per evitare una sovraebollizione, poiché questa rappresenta da un lato una notevole perdita di produttività, visto che si perde dal 50 al 70% della capacità disponibile (nelle bottiglie). Dall’altro lato la sovraebollizione non può essere impedita in modo affidabile. Se i liquidi sovraebollono, l’autoclave deve essere pulita con grande dispendio di mezzi e tempo, fino al caso in cui, ad esempio, i liquidi a base di agar possono entrare nei tubi (di scarico) dell’autoclave e occluderli quando l’agar si raffredda e vi si solidifica. La pulizia del sistema di tubature è quindi spesso possibile solo con grande impegno di tempo e denaro ad opera del produttore dell’autoclave.

- L’ebollizione del liquido è possibile solo con bottiglie aperte, per cui le bottiglie devono essere aperte o almeno aerate (coperchio leggermente aperto). Se l’aerazione delle bottiglie viene dimenticata o non viene eseguita correttamente, il liquido contenuto non può bollire nella fase di raffreddamento e quindi non si raffredda. Quando il recipiente di riferimento ha raggiunto la temperatura di raffreddamento di 80⁰C, permettendo l’apertura dell’autoclave, le bottiglie chiuse sono ancora alla temperatura di sterilizzazione e alla pressione con essa associata, ad esempio 121⁰C, 2bar. Ciò comporta un rischio significativo, poiché queste bottiglie possono esplodere quando l’autoclave viene scaricata e il liquido all’interno può evaporare spontaneamente, in maniera simile ad un ritardo di ebollizione. 1 litro di acqua produce 1000 litri di vapore!

È quindi consigliabile, quando si acquista un Autoclave, definire esattamente per quali applicazioni verrà utilizzata e come deve essere equipaggiata ai fini della produttività e della sicurezza.

Raffreddamento per irraggiamento

Il raffreddamento per irraggiamento (raffreddamento rapido con pressione di supporto) presenta notevoli vantaggi rispetto al raffreddamento per evaporazione. Nel raffreddamento rapido con pressione di supporto, il recipiente in pressione è raffreddato su tutta la sua superficie con acqua fredda da serpentine di raffreddamento esterne. Prima di attivare il raffreddamento, dopo la fase di sterilizzazione, il vapore nel recipiente in pressione viene sostituito da aria compressa filtrata sterile. L’aria compressa impedisce l’ebollizione del liquido durante la fase di raffreddamento. Il calore viene trasferito per irraggiamento dal liquido alle pareti fredde del recipiente in pressione, raffreddando così il liquido.

Il raffreddamento rapido con pressione di supporto consente di guadagnare notevolmente in produttività, poiché i tempi di processo sono sensibilmente ridotti rispetto all’autoraffreddamento. Mentre l’autoraffreddamento richiede ancora fino a 10 ore per un intero processo di autoclavaggio, il tempo di raffreddamento può essere ridotto, a seconda della quantità di carico, fino al 60% mediante raffreddamento rapido con pressione di supporto. Inoltre tutti i pericoli e gli svantaggi del raffreddamento per evaporazione (ritardo di ebollizione, perdita di liquido, sovraebollizione, nessun raffreddamento nelle bottiglie chiuse) sono eliminati, poiché non avviene più alcuna ebollizione del liquido. Con questo tipo di raffreddamento, le bottiglie possono essere riempite al massimo livello (guadagno di produttività dal 50 al 70%) e si possono usare anche bottiglie chiuse. Non è necessario aprire o aerare le bottiglie.

Ulteriore ottimizzazione dei tempi di processo

Le moderne autoclavi offrono la possibilità di ottimizzare ulteriormente il raffreddamento dei liquidi in moduli, il che aumenta ulteriormente la produttività, ma influisce sulla qualità dei liquidi da sterilizzare. Molti liquidi contengono sostanze che non sono molto stabili al calore. Anche se i liquidi devono essere sterilizzati, il tempo durante il quale i liquidi sono esposti al calore deve essere il più breve possibile, in modo da non agire negativamente sulle sostanze termolabili.

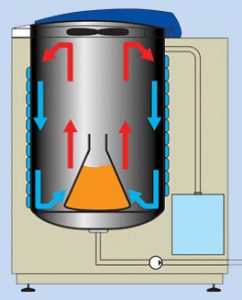

Modulo 1 – Ventilatore centrifugo

Il ventilatore radiale genera un flusso d’aria nel recipiente in pressione dell’autoclave durante la fase di raffreddamento. Questo flusso d’aria sospinge il calore fuori dalle bottiglie verso le pareti del recipiente in pressione raffreddate dal raffreddamento rapido con pressione di supporto. Questo processo può ridurre il tempo di raffreddamento fino al 70% rispetto all’autoraffreddamento.

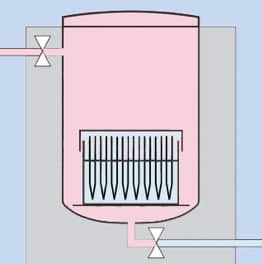

Modulo 2 – Ultracooler

L’Ultracooler è uno scambiatore di calore supplementare, raffreddato ad acqua, integrato direttamente nel recipiente in pressione dell’autoclave. Il calore delle bottiglie può quindi essere estratto direttamente dal recipiente a pressione. Grazie al trasferimento di calore notevolmente migliorato, il tempo di raffreddamento può essere ridotto fino al 90% rispetto all’autoraffreddamento.

Nota dato che il ventilatore radiale e l’Ultracooler sono installati all’interno del recipiente in pressione, bisogna fare attenzione che questi non riducano lo spazio utile dell’autoclave.

Sterilizzazione di corpi solidi e rifiuti in sacchetti per smaltimento

Quando si sterilizzano i corpi solidi (ad esempio strumenti, vetreria vuota, puntali di pipette nei portapipette, filtri e tessuti) e quando si distruggono i rifiuti in sacchetti per smaltimento, assicurarsi che si crei un’atmosfera di vapore esattamente dove è richiesta. Vale a dire sul e nel prodotto da sterilizzare. Molte autoclavi non rimuovono in modo affidabile l’aria dall’autoclave e dal prodotto. Se l’aria rimane nell’autoclave e nel prodotto, non c’è alcun effetto sterilizzante, perché solo il vapore trasporta l’energia termica necessaria che inattiva in modo affidabile i microrganismi.

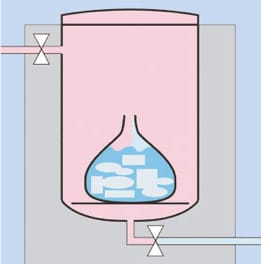

Disaerazione inefficace

Le figure 5 e 6 esemplificano una disaerazione inefficace mostrando un portapipette con puntali di pipette e un sacchetto per smaltimento. Se l’autoclave viene semplicemente riscaldata, l’aria viene espulsa dall’apparecchio e si crea un’atmosfera di vapore nel recipiente in pressione, ma l’aria rimane nel prodotto da sterilizzare. L’aria residua nel prodotto impedisce al vapore di penetrare dove la sua energia termica è necessaria per ottenere un effetto sterilizzante.

L’aria alla stessa temperatura del vapore (per esempio 121 ⁰C) ha una contenuto di energia di molte volte inferiore a quest’ultimo. Per i prodotti che non possono essere sterilizzati in un’atmosfera di vapore, esistono gli sterilizzatori ad aria calda, ma questi sterilizzano a temperature più alte (da 180 a 250 ⁰C) e per un tempo molto più lungo (fino a diverse ore di tempo di sterilizzazione). Alle temperature da 121 ⁰C a 134 °C tipicamente utilizzate negli sterilizzatori a vapore e con un tempo di sterilizzazione da 3 a 20 minuti, l’effetto sterilizzante dell’aria in pratica non è presente.

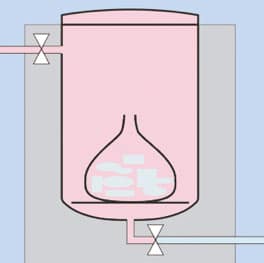

Disaerazione efficace

Per rimuovere completamente e in maniera riproducibile l’aria dall’autoclave e dal prodotto da sterilizzare, è necessario utilizzare un pre-vuoto frazionato. A questo scopo, l’autoclave è dotata di un sistema di generazione del vuoto. Durante la fase di riscaldamento hanno luogo dei cicli di vuoto, con i quali l’aria viene attivamente rimossa, seguiti da impulsi di vapore. Di solito si usa un pre-vuoto a frazionamento triplo, ma a seconda del prodotto possono essere necessarie più frazioni.

Asciugatura per i corpi solidi – Superdry

I corpi solidi, quali strumenti o vetreria vuota, sono normalmente collocati in un armadio di asciugatura dopo il processo di sterilizzazione. Le autoclavi moderne permettono l’asciugatura dei corpi solidi direttamente dopo il processo di sterilizzazione. Sterilizzazione e asciugatura in un unico processo. Un’ulteriore manipolazione del materiale sterilizzato, con il rischio di ricontaminazione, non è necessaria.

Sterilizzazione di sostanze a rischio biologico

La sterilizzazione delle sostanze biologiche pericolose costituisce una sfida particolare. Durante la fase di riscaldamento, l’aria nell’autoclave viene sostituita dal vapore. A questo scopo, l’aria viene espulsa dall’autoclave e rilasciata nella stanza in cui è questa installata.

Le TRBA 100, le regole tecniche per gli agenti biologici – richiedono che l’aria di processo scaricata da un’autoclave nei laboratori debba essere trattata con almeno il livello di sicurezza S2, poiché questa aria di scarico potrebbe essere contaminata da microrganismi originanti dal prodotto da sterilizzare. A tal fine si utilizza un’apposita procedura. Per le autoclavi questa di solito è costituita dalla filtrazione. Per questo scopo l’autoclave è dotata di un filtro dell’aria di scarico; tutta l’aria espulsa dall’autoclave viene fatta passare attraverso il filtro, in modo da trattenere i microrganismi al suo interno. Il filtro viene sterilizzato “in linea” durante il processo di sterilizzazione per inattivare i microrganismi in esso trattenuti. Le TRBA 100 compendiano solo l’aria di scarico emessa dall’autoclave, ma non la condensa prodotta. Durante il processo di sterilizzazione, il vapore si condensa sul prodotto e si ritrasforma in acqua (condensa), che può essere potenzialmente contaminata da microrganismi. Pertanto la condensa deve rimanere nell’autoclave durante il processo di sterilizzazione e deve anche essere sterilizzata “in linea” prima di essere convogliata nello scarico al termine di una corretta sterilizzazione.

Qualifica e validazione

La qualifica consiste nel verificare se un dispositivo è adatto all’uso previsto e se un processo, ad esempio un processo di sterilizzazione, può essere eseguito sempre con lo stesso risultato (riproducibile), cioè un prodotto sterile, tenendo conto del prodotto da sterilizzare.

Fondamentalmente il processo di qualifica è suddiviso in tre parti principali:

- IQ -Qualifica dell’installazione

Controllo che un apparecchio sia stato prodotto e installato secondo le specifiche. - OQ – Qualifica della funzionalità

Controllo che un apparecchio funzioni fondamentalmente secondo le specifiche. - PQ – Qualifica della prestazione

Controllo che un apparecchio contenente il prodotto da trattare funzioni secondo le specifiche.

Lo scopo della qualifica e della validazione è di fornire prove documentate dell’idoneità di un apparecchio all’uso previsto.

L’effetto sterilizzante di un processo di sterilizzazione a vapore viene attestato nell’OQ (camera vuota) e nel PQ (con prodotto) mediante apparecchiature di misurazione esterne di temperatura e pressione e con l’aiuto di bioindicatori basati sul Bacillus stearothermophilus. Mentre i dispositivi di misurazione esterni per la temperatura e la pressione forniscono la verifica che il sistema di comando dell’autoclave visualizza e documenta valori affidabili ed esegue il processo di sterilizzazione entro le tolleranze da definire, i bioindicatori forniscono la prova dell’efficacia biologica. Per il posizionamento dei bioindicatori, è necessario determinare in quali aree dei materiali da sterilizzare è più difficile ottenere l’efficacia biologica. È proprio in queste zone che i bioindicatori devono essere collocati per coprire “lo scenario peggiore”. Tutte le fasi di una IQ, OQ e PQ devono essere documentate in dettaglio. In ogni caso per l’esecuzione di una IQ, OQ e PQ è necessaria una stretta coordinazione tra l’utente e il produttore.

Questo articolo è stato pubblicato in GIT Labor-Fachzeitschrift, 7/2016, p. 14-18.

Trovate l’autoclave adatta ai vostri processi di sterilizzazione a questo indirizzo:

- Autoclavi verticali da pavimento (da 40 a 150 litri)

- Autoclavi orizzontali da tavolo (da 23 a 200 litri)

- Autoclavi orizzontali da pavimento (da 65 a 1580 litri)

- Autoclavi passanti (da 90 a 1580 litri)